탄수화물에서 바이오 연료 및 고부가가치 화합물로 전환할 수 있는 기술 개발의 연구동향

- 洪均 梁

- 2023년 7월 3일

- 8분 분량

최종 수정일: 2023년 12월 11일

양정운 | 성균관대학교 에너지과학과, jwyang@skku.edu

서 론

탄수화물은 단백질, 지방과 더불어 인체의 필수 3대 영양소로 불린다. 탄수화물이 체내에서 소화되면 포도당으로 분해되며, 이 중 일부는 인체의 필요 부위에 활용되거나 구성 성분으로 기여하고, 나머지 대부분은 주로 에너지원으로 이용된다. 이와 같이, 탄수화물은 식물의 광합성 과정에서 생성되는 주요한 유기물로서 인간의 생명 유지에 필수적인 영양소로만 인식돼 왔지만, 실제로는 우리의 생활과 산업에서 광범위하게 활용되고 있다. 그 중 하나는 자연에 풍부하게 존재하는 바이오매스 중 하나인 탄수화물을 이용한 바이오 연료 및 에너지원으로의 활용이다.[참고문헌 1-3] 현재, 기후 변화와 환경오염 문제로부터 벗어나기 위해 대안적인 에너지원을 탐색하는데 세계적인 관심이 집중되고 있다. 과거에는 유한 자원인 석유를 중심으로 한 산업 분야에서 에너지원과 화학물질을 생산해왔지만, 최근에는 바이오-리파이너리(bio-refinery)기술의 개발 및 발달로 인해 농작물 부산물, 작물 폐기물, 목재 등 다양한 식물성 자원으로 구성된 바이오매스(biomass)를 활용하여 친환경적이고 지속 가능한 바이오 연료 및 고부가가치 화합물질을 생산 할 수 있게 되었다.[참고문헌 4] 이를 통해 화석연료에 의존하는 에너 지 및 화학물질 공급구조를 탈피하여 탄소 중립 및 환경 보 호에 기여할 수 있는 바이오 기반의 생산 방식으로의 전환 가능성이 열리게 되었다.

본 총설에서는 인류의 생존과 미래세대의 지속 가능성과 밀접히 연관된 바이오 연료, 생분해성 소재 및 정밀화학 원료로 활용되는 고부가가치 화합물이 어떤 탄수화물의 화학적 변환(chemical transformation)을 통해 생산되는지에 대한 전략과 동시에 이에 내재된 잠재력에 대해 소개하고자 한다.

본 론

본론에서는 바이오-리파이너리 기술을 통해 탄수화물로부터 파생된 퍼퓨랄(furfural) 계열, 레블린산(levulinic acid), 그리고 젖산(lactic acid)과 같은 물질을 다양한 용도로 활용되는 바이오 연료, 친환경적 생분해성 소재, 그리고 다목적 정밀화학 물질로 전환할 수 있는 합성법에 대해 기술하고자 한다.

1. 퍼퓨랄 (furfural) 계열 물질의 합성 및 응용

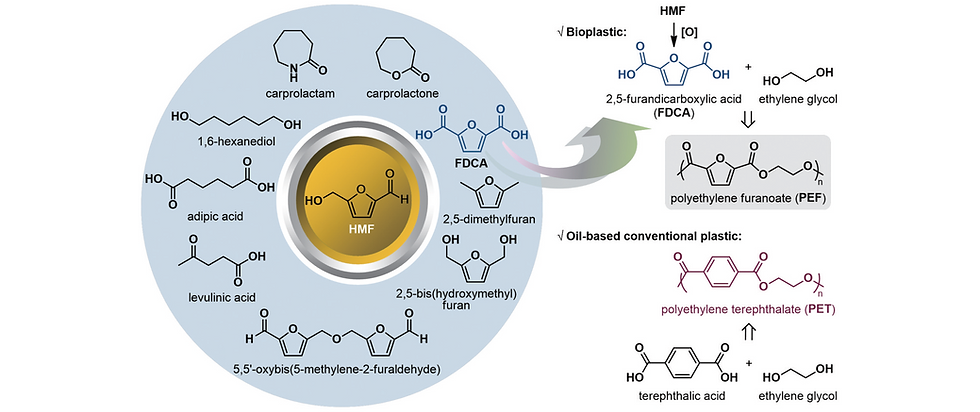

5-하이드록시메틸퍼퓨랄(5-hydroxymethyl furfural, HMF)는 각종 플라스틱의 단량체, 합성 섬유(폴리에스터, 폴리우레탄, 폴리아마이드), 수지 및 용매 그리고 차세대 퓨란계 연료의 핵심 중간체로서, 석유화학 대체 플랫폼 화 합물로 사용된다.[참고문헌 5] 이는 목질계 바이오매스(lignocellulosic biomass)의 주성분인 셀룰로오스 또는 이의 탈고분자화 반응(depolymerization)을 통해 얻어진 단당류에서 출발하여, 금속 또는 산 촉매를 사용하여 합성할 수 있다 [그림 1]. 합성된 HMF는 석유 플라스틱의 대명사인 폴리 에틸렌테레프탈레이트 (polyethyleneterephthalate, PET)의 대체품인 생분해성 바이오 플라스틱“폴리에틸렌 퓨라노에이트(polyethylene furanoate, PEF)”의 원료인 2,5-퓨란다이카복실산(2,5-furandicarboxylic acid, FDCA)를 주로 전이금속(Au, Pt, Pd, Ru 그리고 Ti)과 산소를 산화제로 한 조합[참고문헌 6,7] 또는 전이금속촉매를 배제한 조건[참고문헌 8]을 통해 합성할 수 있다[그림 2].

바이오매스 유래 FDCA를 사용하여 제조한 생분해성 PEF는 석유기반의 PET 플라스틱과 비교했을 때 다음과 같은 측면에서 우수한 특성을 지닌다.[참고문헌 9,10]

그림 1. 탄수화물에서 유래된 바이오 기반 화학물질들[참고문헌 11-16]

그림 2. 다양한 5-하이드록시메틸퍼퓨랄의 응용(2,5-퓨린다이카복실산 및 폴리에틸렌퓨라노에이트 제법 포함)[참고문헌 17]

• 우수한 생분해성: PEF는 퓨라노에이트 (furanoate) 단위를 포함하고 있어 PET보다 자연적인 생분해과정에서 더 빠르게 분해될 수 있는 높은 생분해성을 가지 고 있다.

• 높은 열적 안정성: PEF (Tg: 86 ℃)는 PET (Tg: 74 ℃) 보다 더 높은 유리전이온도(glass transition temperature, Tg)를 가지고 있다. 이는 PEF가 PET보다 더 높은 열 안정성을 가지며, 고온에서도 안정한 형태를 유지할 수 있다는 것을 의미한다.

• 우수한 가스 차폐 능력: PEF의 산소, 이산화탄소, 수증기 차단성은 PET 대비하여 각각 10, 4, 2배 우수하다. 보다 구체적인 예로 PEF는 PET보다 더 낮은 산소 투과도 (PEF: 1.4299 g/cc, PET: 1.3346)를 가지고 있으므로, PEF를 식품 포장재에 사용될 경우 PET보다 산소의 침투를 최소화할 수 있어 식품의 신선도 유지에 더 효과적이다.

또한, 퓨란계 화합물인 5-하이드록시메틸퍼퓨랄과 퍼퓨랄은 바이오연료 생산에 주요한 성분으로 활용되고 있다. 예를 들어, 비석유계의 재생 가능한 화학원료인 퍼퓨랄은 아세톤과의 알돌 축합반응을 통해 불포화 카보닐 화합물을 생성한 후, 수소화반응, 수소화분해반응, 탈수반응 등의 과정을 거쳐 액상의 C13-알케인(alkane)을 얻을 수 있다.[참고문헌 18]

그리고, 5-하이드록시메틸퍼퓨랄은 아세톤 간의 알돌반응을 통해 알돌 생성물을 얻은 후, 일련의 수소화반응, 수소화분해반응, 탈수반응을 통해 원하는 C9-알케인을 얻을 수 있을 뿐만 아니라,[참고문헌 19] 2-메틸퓨란간의 다이하이드록시화 반응, 알킬화 반응 등을 거쳐 연이어 수소화-탈수반응을 통해 C16-알케인을 합성할 수 있다.[참고문헌 20] 또한, N-헤테로고리 카벤(N-heterocyclic carbene, NHC)을 유기 촉매로 사용하여 5-하이드록시메틸퍼퓨랄 두 분자 간의 벤조인 축합반응을 진행한 후, 일련의 수소화 반응, 수소화분해반응, 탈수반응 등의 과정을 거쳐 액상의 C12-알케인을 얻을 수 있다.[참고문헌 21] 이러한 방식으로 얻어낸 액상 탄화수소 물질은 알케인 제트/케로신 연료(alkane jet/kerosene fuels)로 사용되며, 특히 이 바이오 연료는 식물성 폐기물, 작물, 목재 등의 재생 가능한 자원으로부터 생산할 수 있어 환경오염을 최소화하고 지속 가능한 에너지원으로 활용되고 있다 [그림 3].

그림 3. 5-하이드록시메틸퍼퓨랄을 알케인 제트/케로신 연료로의 업그레이드 과정

2. 레블린산 (levulinic acid) 계열 물질의 합성 및 응용

레블린산은 기초 화학분야부터 정밀, 제약 산업까지 다양한 산업분야에서 핵심적인 빌딩블록으로서 지속적으로 사용되어 왔으며, 미래에 중요한 물질로 인정받아 2004년 미국 에너지부에서 발표한 12개의 핵심 물질 중 하나로 선정되었다.

차세대 에너지원으로서의 활용 가능성이 높은 레블린산은 [그림 1]에서 기술한 바와 같이 육탄당에서 출발하여 HMF를 걸쳐 다양한 화학변환법(수화반응, 탈수반응, 토토머화반응, 가수분해)을 통해 합성할 수 있으며, 그 활용범위는 다음과 같다[그림 4].

그림 4. 다양한 레블린산의 응용[참고문헌 23]

• 화학 산업: 레블린산은 다른 화학 물질로 변환되어 폴리머, 용제, 표면활성제, 용매 등 다양한 화학물질의 생산에 사용되며, 이를 통해 플라스틱, 수지, 페인트, 향료 등의 다양한 제품을 생산할 수 있다. 특히, 레블린산과 두 분자의 페놀과의 반응을 통해 얻을 수 있는 다이페놀산(diphenolic acid)은 비스페놀-A(bisphenol-A, BPA)의 골격을 포함하고 있기 때문에 비스페놀-A 대체물로 사용되어 신규 폴리에스터와 폴리카보네이트 합성 시 유용하게 사용된다.[참고문헌 22]

• 연료 산업: 화학적인 변환 과정을 통해 레블린산은 γ- 발레롤락톤(γ-valerolactone)과 같은 중간체로 변환 될 수 있으며, 이 중간체는 다양한 연료 [특히 바이오 기반 디젤 연료와 알켄(2-뷰텐) 제트 연료]로 활용할 수 있다.

3. 젖산 (lactic acid, LA)의 응용

젖산은 [그림 1]에서 기술한 바와 같이 화학적 변환 또는 미생물의 작용에 의한 발효과정을 통해 합성할 수 있는 물질로, 생분해성 속성을 가지고 있으므로 친환경적 소재인 폴리젖산(또는 폴리락트산) [poly(lactic acid), PLA]의 단량체로 사용된다. 젖산을 활용한 폴리락트산은 생분해성 물질로 의료용 재료(생체흡수성 의료 임플란트 및 봉합사)나 필름, 화장품에 많이 응용되고 있다.[참고문헌 24] 광범위하게 사용 되는 폴리락트산의 제법과 분자량 개선법에 관한 내용은 다음과 같다[그림 5].[참고문헌 25] 폴리락트산은 중축합(polycondensation), 고리개환중합(ring-opening polymerization, ROP) 또는 공비 탈수축합(azeotropic dehydrative con- densation)와 같은 직접 공정 등 다양한 접근법을 통해 합성할 수 있다. 이 중 중축합은 가장 저렴한 공정법에 해당 되지만 저분자량의 폴리락트산을 얻을 수밖에 없는 단점을 지니고 있다. 높은 분자량을 갖는 폴리락트산을 획득하기 위해서는 공비 탈수축합 또는 저분자의 폴리락트산을 탈고 분자화반응을 통해 락타이드(lactide) 분자로 변환 후 고리 개환중합법이 필요로 한다.

폴리락트산은 석유기반 플라스틱을 대체할 수 있는 유망한 후보로 간주되어져 왔지만 다음과 같은 단점을 내포하 고 있다.[참고문헌 26-28] i) 비교적 낮은 유리 전이 온도(일반적으로43~63 ℃)로 인해 고온 응용 분야에 제한적이다. ii) 충격에 약하고 열과 습기, 가스에 대한 내구성과 차단성이 떨어지는 특성이 있으며, 생분해되는 조건 이외의 환경에서는 분해속도가 다소 낮다.

이러한 단점을 극복하기 위한 해결책 중 하나로 타 고분자와의 블렌딩을 통한 폴리락트산 기반 복합소재 연구가 활발히 진행되고 있는 추세이다.[참고문헌 29] 예를 들어, 생분해성 고분자인 폴리카프로락톤[poly(ε-caprolactone), PCL),[참고문헌 30] 폴리 뷰틸렌 아디페이트 테레프탈레이트[poly(butylene adipate-co-terephthalate, PBAT)[참고문헌 31]와 고분자 블렌딩을 통해 생분해성 특성을 유지하면서도 강도나 열 안정성 등의 성능을 향상시킬 수 있다. 또한 비분해성 열가소성 수지인 아크릴로나이트릴-뷰타다이엔-스타이렌 삼원공중 합체 수지(acrylonitrile butadiene styrene copolymer, ABS resin),[참고문헌 32] 또는 폴리옥시메틸렌(polyoxymethylene, POM)[참고문헌 33]과의 블렌딩은 서로 다른 특성을 가진 고분자의 성능을 결합하여 다양한 응용 분야에 활용할 수 있다.

이와 같은 타 고분자와의 블렌딩 기술은 다양한 고분자의 장점을 결합하여 원하는 특성을 조절할 수 있으며, 다양한 응용 분야에서 사용될 수 있는 잠재력을 가지고 있다.

그림 5. 폴리락트산 제법과 분자량 개선법

결 론

탄수화물은 단순히 인간의 생존에 필요한 3대 영양소 역할을 넘어, 환경오염과 기후변화로 인해 대두되는 사회적 문제를 해결하기 위한 중요한 청정/대체 에너지원으로 인식 되고 있다. 본 총설의 본론에서 소개한 바와 같이, 바이오-리파이너리 기술을 기반으로 한 탄수화물의 바이오매스 전 환법(biomass conversion)은 바이오 연료, 생분해성 소재, 그리고 고부가가치의 화학물질로의 전환을 가능하게 만든다. 바이오매스 전환법을 통해 생산되는 바이오 연료는 화 석연료에 비해 훨씬 적은 온실가스를 배출시킴으로써 환경 오염을 감소시킬 수 있다. 이러한 특성은 에너지 생산과 사 용의 지속 가능성을 보장하며, 기후변화와 관련된 환경 문제를 해결하는 데에 기여할 수 있을 것이다. 게다가, 바이오매스 전환법을 통해 개발된 생분해성 소재는 일회용 난분해성 플라스틱 사용량을 감소시키고, 자연적으로 분해되므로 지속 가능한 자원 활용과 환경 보호를 동시에 실현할 수 있을 것이다. 이러한 바이오매스 관련 연구와 혁신은 환경을 우선으로 고려하며, 인류의 지속 가능한 에너지 및 자원 공급에 중요한 교두보 역할을 할 것으로 기대된다.

참고문헌

1. Schmidt, L. D., Dauenhauer, P. J. “Hybrid routes to biofuels.” Nature 2007, 1447, 914.

2. Kamm, B. “Production of platform chemicals and synthesis gas from bio-mass.” Angew. Chem. Int. Ed. 2007, 46, 5056.

3. Hoang, A. T., Pandey, A., Huang, Z., Luque, R., Ng, K. H., Papadopoulos, A.M., Chen, W.-H., Rajamohan, S., Hadiyanto, H., Nguyen, X. P., Pham, V. V.“Catalyst-based synthesis of 2,5-dimethylfuran from carbohydrates as a sustainable biofuel production route.” ACS Sustainable Chem. Eng. 2022, 10,3079.

4. Goswami, L., Kayalvizhi, R., Dikshit, P. K., Sherpa, K. C., Roy, S., Kushwaha, A., Kim, B. S., Banerjee, R., Jacob. S., Rajak, R. C. “A critical review on prospects of bio-refinery products from second and third generation bio- masses.” Chem. Eng. J. 2022, 448, 137677.

5. James, O. O., Maity, S., Usman, L. A., Ajanaku, K. O., Ajani, O. O., Siyanbola,T. O., Sahu, S., Chaubey, R. “Towards the conversion of carbohydrate bio-mass feedstocks to biofuels via hydroxylmethylfurfural.” Energy Environ. Sci. 2010, 13, 1833.

6. Zhang, Z., Deng, K. “Recent advances in the catalytic synthesis of 2,5-fu- randicarboxylic acid and its derivatives.” ACS Catal. 2015, 5, 6529.

7. Aranha, D. J., Gogate, P. R. “A review on green and efficient synthesis of 5- hydroxymethylfurfural (HMF) and 2,5-furan dicarboxylic acid (FDCA) from sustainable biomass.” Ind. Eng. Chem. Res. 2023, 62, 3053.

8. Lee, T. W., Lee, W. J., Kim, Y. S., Do, T., Choi, J.-E., Han, Y. K., Oh, C., Lee, C.-W.,Yum, E. K., Yang, J. W. “Transition-metal-free upscaling of 2,5-furandicarboxylic acid synthesis and investigation of the reaction mechanism.” Chem. Eur. J. 2023, 29, e202300903..

9. Poulopoulou, N., Kasmi, N., Bikiaris, D. N., Papageorgiou, D. G., Floudas, G., Papageorgiou, G. Z. “Sustainable polymers from renewable resources: Polymer blends of furan-based polyesters.” Macromol. Mater. Eng. 2018, 303, 1800153.

10. Alaerts, L., Augustinus, M., Van Acker, K. “Impact of bio-based plastics on current recycling of plastics.” Sustainability 2018, 10, 1487.

11. Goto, K., Tajima, K., Sasaki, M., Adschiri, T., Arai, K. “Reaction mechanism of sugar derivatives in subcritical and supercritical water.” Kobunshi Ron- bunshu 2001, 58, 685.

12. Antal, M. J., Mok, W. S. L., Richards, G. N. “Mechanism of formation of 5- (hydroxymethyl)-2-furaldehyde from D-fructose and sucrose.” Carbohydr. Res. 1990, 199, 91.

13. Aida, T. M., Sato, Y., Watanabe, M., Tajima, K., Nonaka, T., Hattori, H., Arai,K. “Dehydration of D-glucose in high temperature water at pressures up to 80 MPa.” J. Supercrit. Fluids 2007, 40, 381.

14. Antal, M. J., Mok, W. S. L., Richards, G. N. “Four-carbon model compounds for the reactions of sugars in water at high temperature.” Carbohydr. Res. 1990, 199, 111.

15. Luijkx, G. C. A., Vanrantwijk, F., Vanbekkum, H. “Hydrothermal formation of 1,2,4-benzenetriol from 5-hydroxymethyl-2-furaldehyde and D-fruc- tose.” Carbohydr. Res. 1993, 242, 131.

16. Kabyemela, B. M., Adschiri, T., Malaluan, R. M., Arai, K. “Glucose and fructose decomposition in subcritical and supercritical water: detailed reaction pathway, mechanisms, and kinetics.” Ind. Eng. Chem. Res. 1999, 38, 2888.

17. Pumrod, S., Kaewchada, A., Roddecha, S., Jaree, A. “5-HMF production from glucose using ion exchange resin and alumina as a dual catalyst in a biphasic system.” RSC Adv. 2020, 10, 9492.

18. Faba, L., Díza, E., Ordóñez, S. “Aqueous-phase furfural-acetone aldol condensation over basic mixed oxides.” Appl. Catal. B: Environ. 2012, 113-114, 201.

19. Huber, G. W., Chheda, J. N., Barrett, C. J., Dumesic, J. A. “Production of liquid alkanes by aqueous-phase processing of biomass-derived carbohydrates.” Science 2005, 308, 1446.

20. Corma, A., Torre, O., Renz, M., Villandier, N. “Production of high-quality diesel from biomass waste products.” Angew. Chem. Int. Ed. 2011, 50, 2375.

21. Liu, D., Chen, E. Y.-X. “Diesel and alkane fuels from biomass by organocalysis and metal−acid tandem catalysis.” ChemSusChem 2013, 6, 2236.

22. Isoda, Y., Azuma, M. Preparation of bis(hydroxyaryl)pentanoic acids. Japan- ese patent 08053390 to Honshu Chemical Ind., 1996.

23. Mota, C. J. A., de Lima, A. L., Fernandes, D. R., Pinto, B. P. “Levulinic acid: a sustainable platform chemical for value-added products.” 1st Ed. John Wiley & Sons, United States, 2022.

24. Swetha, T. A., Bora, A., Mohanrasu, K., Balaji, P., Raja, R., Ponnuchamy, K., Muthusamy, G., Arun, A. “A comprehensive review on polylactic acid (PLA)−Synthesis, processing and application in food packaging.” Int. J. Biol. Macromol. 2023, 234, 123715.

25. Auras, R., Harte, B., Selke, S. “An overview of polylactides as packaging materials.” Macromol. Biosci. 2004, 4, 835.

26. Martin, O., Avérous, L. “Poly(lactic acid): plasticization and properties of biodegradable multiphase systems.” Polymer 2001, 42, 6209.

27. Corre, Y. M., Maazouz, A., Duchet, J., Reignier, J. “Batch foaming of chain extended PLA with supercritical CO2: Influence of the rheological properties and the process parameters on the cellular structure.” J. Supercrit. Fluids 2011, 58, 177.

28. Gandini, A. “Polymers from renewable resources: a challenge for the future of macromolecular materials.” Macromolecules 2008, 41, 9491.

29. Nagarajan, V., Mohanty, A. K., Misra, M. “Perspective on polylactic acid (PLA) based sustainable materials for durable applications: focus on toughness and heat resistance.” ACS Sustainable Chem. Eng. 2016, 4, 2899.

30. Simões, C. L., Viana, J. C., Cunha, A. M. “Mechanical properties of poly(ε- caprolactone) and poly(lactic acid) blends.” J. Appl. Polym. 2009, 112, 345.

31. Ding, Y., Lu, B., Wang, P., Wang, G., Ji, J. “PLA-PBAT-PLA tri-block copolymers: effective compatibilizers for promotion of the mechanical and rheological properties of PLA/PBAT blends.” Polym. Degrad. Stab. 2018, 147, 41.

32. Choe, I.-J., Lee, J. H., Yu, J. H., Yoon, J.-S. “Mechanical properties of acry- lonitrile−butadiene−styrene copolymer/poly(L-lactic acid) blends and their composites.” J. Appl. Polym. Sci. 2014, 131, 11.

33. Guo, X., Zhang, J., Huang, J. “Poly(lactic acid)/polyoxymethylene blends: morphology, crystallization, rheology, and thermal mechanical properties.” Polymer 2015, 69, 103.

양정운 Jung Woon Yang

•한국외국어대학교 화학과/신문방송학과, 학사(1991.3-1995.2)

•한국과학기술연구원 응용과학부/한국외국어대학교 화학과, 석사(1995.2-1997.8, 지도교수 : 송충의/하현준)

•한국과학기술연구원 생체과학연구부/고려대학교 화학과, 박사(1999.9-2003.8, 지도교수 : 송충의/한호규)

•독일 막스 플랑크 석탄연구소 (Max-Planck-Institut fur̈ Kohlenforschung) 박사 후 연구원/상임연구원/그룹리더 (2003.9-2009.1, 지도교수: Benjamin List)

•성균관대학교 에너지과학과 조/부/정교수(2009.2-현재)

댓글